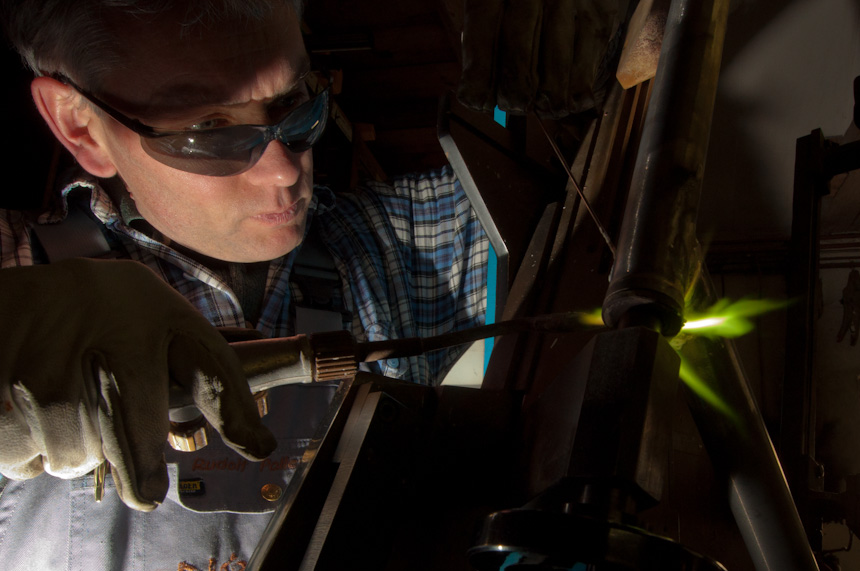

So sieht der Arbeitsplatz von Rudolf Pallesen aus, dem Inhaber der Firma Norwid, wo ich mein Traum-Fahrrad bauen lasse.

Hier werden Fahrrad-Rahmen von Hand gebaut. Also nach allen Maßgaben des Kunden. Und diesem Fall bin ich das.

Die Armlänge, Beinlänge, Schulterbreite, gewünschte Sitzposition, Stahl-Arten, Wandstärke und Rohrdurchmesser und vieles mehr fließen hier in meinen ganz persönlichen Rahmen ein.

Allein der Beratungsprozess dauert mehrere Stunden, bei mir geschah das durch eine hervorragende Beratung bei Rad und Tat in Karlsruhe. Oder genau genommen in einem Café dort um die Ecke, wo wir über zwei Stunden lang bei Cappuccino das Für und Wider der verschiedenen Stahl-Arten und aller anderen Details in Bezug auf meinen Einsatzzweck diskutierten.

Und beim „fotogensten“ Arbeitsschritt der Entstehung meines Traum-Fahrrads wollte ich dabei sein.

Darum hatte mir die Firma Norwid vorgeschlagen, dass ich zum Zusammenlöten der Rohre und beim Einspannen des Hinterrads in die Werkstatt nördlich von Hamburg kommen könne – was ich im Februar 2012 auch sehr gerne tat.

Dies ist also der Rahmen meines neuen Traum-Fahrrads. Noch in seinen 13 Einzelteilen, die bereits auf die richtigen Maße gebracht sind.

Rudolf Pallesen wird heute aus diesen Rohren meinen Rahmen bauen. Alle Löt-Arbeiten macht der Meister persönlich – und er ist berühmt für die Qualität seiner Arbeit.

Vor dem Zusammenbau werden die Grate an allen Rohre entfernt.

Nicht nur außen, sondern auch innen wird entgratet und gereinigt – hier der Gabelkopf.

Sichtkontrolle des Gabelschafts von innen.

Letzte Bohrungen vor dem Zusammenbau.

Das Gabelschaft wird an die Muffe geheftet.

Nun beginnt der wichtigste Teil. Die Maße meines Rades werden vom Papier auf die Rahmenlehre übertragen, in welche anschließend alle Rohre eingespannt und dort aneinander geheftet werden.

Die Schablone wird auf den Millimeter genau justiert, so dass alle Rohre passgenau gehalten werden.

Letzte Sichtkontrolle der Rohre bevor sie eingespannt werden. Hier sieht man die Schächte für die Kabel und Züge im Inneren meines Unterrohrs.

Nun beginnt die echte Handarbeit, für die es Jahrzehnte Erfahrung braucht: die Enden aller Rohre werden miteinander verlötet. Am Tretlager mithilfe einer Muffe, an allen anderen Stellen im so genannten Fillet-Brazed-Verfahren.

Sie ist das Ergebnis einer jahrelangen Erfahrung im Umgang mit Stahl, Lötmasse und der richtigen Temperatur. Denn nur, wenn die Lötmasse im richtigen Moment an der richtigen Stelle die richtige Temperatur hat (meist zwischen 650 und 750 Grad Celsius), wird sie kapillar zwischen die Teile gezogen bzw. trägt an der richtigen Stelle gut auf.

Die Kettenstreben und die Ausfallenden sind schon da, doch für einen kompletten Hinterbau fehlen noch die Sattenstreben. Anders als alle anderen Rohre, sind sie an ihren oberen Enden noch nicht vorgefertigt.

Am Sattelrohr fehlen noch die Sattelstreben.

Die oberen Enden der Sattelstreben werden ans Sattelrohr angelegt und per Augenmaß an den zu kürzenden Stellen markiert.

An den Markierungen werden die Sattenstreben abgesägt.

Das abgesägte Ende der Sattelstrebe wird geschliffen.

Und anschließend von Hand passgenau gefeilt.

Die Passgenauigkeit wird geprüft.

Die Sattelstreben bekommen nun noch Bohrlöcher, damit sich die durchs Löten erwärmte Luft ausdehnen kann, und durch die später der Rahmen von innen mit Wachs versiegelt werden kann.

Vor dem Anlöten wird eine das Flussmittel aufgetragen, um Oxidation zu vermeiden.

Bei etwa 650 Grad werden die Sattelstreben an das Sattelrohr gelötet. Hier sind erfahrene Hände und gute Augen gefragt, damit die Lötmasse weder zu heiß und flüssig, noch zu kühl und fest wird. Erst die richtige Sämigkeit beim Löten verbindet beide Teile für den Rest des Lebens.

Wenn der Hinterbau fertig ist, wird zur Kontrolle seine Symmetrie gemessen – in diesem Fall ist sie perfekt.

Besonders große Kräfte wirken in einem Fahrradrahmen am Tretlager, wo die Kraft vom Pedal auf die Kette umgelenkt wird.

Darum werden am Tretlager alle vier Rohre von einer stabilen Muffe gefasst und sowohl von außen als auch von innen gelötet.

Nun ist der Rahmen fertig gelötet. Er kühlt nun ab und wird die kommende Nacht in einem Wasserbad verbringen, wo das Flussmittel abgelöst wird.

Derweil schaue ich zu René Ludwig, der rund um meine Rohloff-Nabe das Hinterrad einspeicht.

Um absolute Beständigkeit zu garantieren, werden die Speichen nicht nur abgedrückt, sondern einzeln abgeklopft. So können sich etwaige Verdrehungen sofort lösen, und es ist keine Nachzentrieren nötig.

Die Spannung jeder einzelnen Speiche wird anschließend gemessen, und das Ergebnis ist ein Rad so stabil (und leicht), wie es nur sein kann.

Zum Sonnenuntergang dieses spannenden Tages ist mein Rahmen soweit fertig. Noch etwa drei Wochen, und mein pulverbeschichtetes und komplett ausgestattetes Fahrrad wird fahrbereit sein.

Ich kann es kaum erwarten…

Update am 20. 10. 2012:

Wanna see some Bike-Porn? Hier geht’s zu den Fotos vom fertigen Norwid Traumrad.